摘要:储罐氮封系统是利用氮气在封闭的储罐气体空间形成一种微弱的正压装置,目的是防止储罐内储存介质与空气中的氧气接触,使之与外界隔绝,防止产品的氧化变质,另外通过保持储罐的微正压避免罐顶及罐壁变形。但是,氮封系统使用过程中会出现失效情况。这就要通过对氮封系统保护的介质性质、氮封系统安装、氮封阀结构和材质、环境等方面进行分析,从而采用最佳的方案,确保氮封系统完好运行。

关键词:自力式调节阀氮封阀氟橡胶腐蚀金属结构相对湿度

1储罐氮封系统

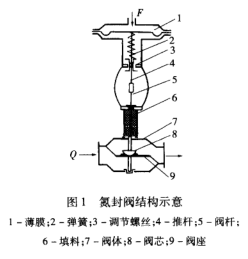

储罐氮封系统:由自力式调节阀、前后压力表、附属管路组成。主要设备是自力式调节阀,该阀是一种无需外加驱动能源,倚靠被测介质自身的能量,按设定值进行自动调节的装置。它集变送器、控制器及执行机构的功能于一体。按被控参数可分为自力式压力(压差)、自力式液位和自力式温度调节阀。氮封阀为自力式压力(压差)调节阀,详见图1.

2原因分析及应对措施

在使用氮封系统过程中,会出现补充不进氮气、氮封阀失效等现象。广西石化在投产开工后一年多时间,在不同介质储罐上的储罐氮封阀相继出现多起失效的情况。即储罐氮封阀不动作等,经过分析研究找出了影响因素和应对措施。

2.1储存介质的影响

(1)储存轻质油品产品的影响。储罐设计选用标准中,储罐呼吸阀选用(SYT0511—1996石油储罐呼吸阀)仅有3个压力等级,分别为(+355~-295Pa;+980~-295Pa;+176~-295Pa)。由于炼厂生产不可避免的波动,会出现储罐内储存的轻质油品饱和蒸汽压力较高,大于氮封阀补充压力设定值,氮气无法补人。

例如对于石脑油储罐,接收常减压重整原料。重整原料为常减压初馏塔塔顶引出的130oC以下的馏分_2j。装置操作中控制指标为初馏点温度,对塔顶气不设控制指标,只对塔顶气冷后温度进行控制。这就出现了为降低塔顶气产率,给送料罐加压,将塔顶气经压缩机打回石脑油,吸收后才将石脑油送人储罐;同时大量的轻组分由于融人液相无法分离并随常顶液送入储罐。储罐为常压容器,石脑油中吸收的常顶气因闪蒸出现气液分离,大量的气态存于储罐上部空间,形成的气体压力大于储罐呼吸阀正压(约1kPa)。油气通过呼吸阀呼出,达到呼吸阀正压值以下,呼吸阀关闭,但罐内的油气压力高于氮封阀补气压力,无法实现正常补氮。

解决的方法:检测氮封阀的开关与结合呼吸阀关联动作情况。呼吸阀发生呼出气体,氮封阀不动作,表明罐内油气蒸汽压过高。通过常减压装置可提高塔顶气冷后温度和降低蒸汽压。

(2)储存化工产品的影响。由于氮封阀内件直接接触储罐内介质,氮封阀中的阀膜片采用橡胶材质。储存介质如苯类物质对橡胶制品影响较大。氮封阀为一整体设计时,只提出呼吸量的要求,往往在采供环节被忽略。

1)目前阀膜片都采用橡胶材料,橡胶膜片有一定的延伸性和柔韧性,密封等级可达到VI级,金属膜片最多只能达到IV级(参考美国ANSIB16.104—197标准);压力感应更灵敏,适用于微压感应;流量调节性能更好。

2)不同的储存介质,要选用不同类型的橡胶以满足其抗腐蚀性要求。另外虽然理论上说橡胶膜片有可能老化,但实际应用中,频繁动作的膜片,橡胶与金属相比,出现开裂损坏的几率更小。

3)目前氮封阀膜片使用的橡胶制皮有:丁晴橡胶(nitrilebutadienerubber,适用温度-40~82℃)、三元乙丙橡胶(EPDM,-40~82℃)、全氟橡胶(FFKM,-18~218℃)、氟橡胶(Fluorinerub—ber,-18℃~149℃)等。

综合考虑4种橡胶的特点,一般在芳烃类等溶剂储罐上采用氟橡胶材料膜片,如特氟龙等;在汽、柴等油品储罐上可采用丁晴橡胶等材料制成膜片。

2.2环境的影响

氮封阀设有通气孔使得阀腔直接与大气接触。在沿海建设的炼化企业面临海水腐蚀问题。大量的NaC1分子存在于大气中,与空气水雾形成弱酸性水溶液。由于氮封阀门通气口与大气相通,使得阀内及阀表面附着水膜J,产生氧去极化反应,造成阀体腐蚀,影响氮封阀的运行。

以广西石化公司现有氮封阀分析,采用的氮封阀体为A216一WCB的碳钢材料,该种钢材极易发生氧去极化腐蚀J。从腐蚀机理上讲,参与大气中金属腐蚀失效过程的环境介质主要是水分和氧。钦州地区环境相对湿度在90%以上,水汽达到饱和状态,金属表面可以吸附25层水分子。在室外金属表面容易形成1—100m厚的可见水膜;而水膜厚度在10nm一1m、1m~1mm区域内发生大气腐蚀,可发生毛细凝聚、吸附凝聚、化学凝聚产生腐蚀。尤其化学凝聚是金属表面上落上钠盐,水分在相对湿度80%时就会凝聚,由于有电解质存在,更加剧金属腐蚀。结果是材料锈蚀严重,造成阀门部件松动、阻塞等情况,从而导致氮封阀整体失效。

因此,在阀门材质选用时,要考虑采用不锈钢、合金、灰铸铁等。同时为了防止腐蚀,可在阀体内进行施以防腐剂涂料减缓消除腐蚀。

2.3安装方式的影响

氮封阀的动作一般需设置回讯信号,其取压点的位置确定要合理。企业在安装氮封阀时为减少罐顶开孔等原因,将回讯信号取压点与氮封排人点相连通。该设置可造成氮封阀动作时回讯压力不准。因此要将回讯信号取压点的位置单独设置且距离主阀10倍的距离为佳。

2.4使用方式的影响

为了节省投资,很多炼厂采用多罐共用一个氮封阀。如扬子石化3台二乙二醇罐、2台三乙二醇罐各使用1台自力式调节阀,虽然降低成本,但由于系统并联,相应增加了静密封点数,系统保压存在一定的困难J。不利于企业的本质安全。因此,单罐使用氮封阀,可避免因多罐共用l台氮封阀带来的安全隐患。

自力式温度调节阀一般用于温度变化比较缓慢的场合J,不适用于温度急剧变化的场合;当介质温度超过140℃时,在控制管线安装隔离罐;当介质温度超过200时,除在控制管线安装隔离罐,还应在控制阀与执行机构之间加装散热片;隔离罐应高于调节阀的执行机构而低于阀前后接管J。

2.5储罐氮封阀结构

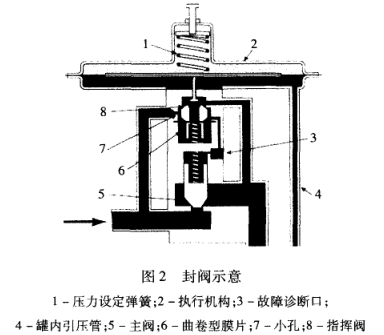

自力式压力控制阀分直接作用式和带指挥器操作式两种。直接作用式在用做储罐氮封阀时,由于动作由启动膜片控制,阀前后压差较大,造成精度不准,控制不良,是实际操作中员工反映调解阀失控无法掌握其状态的主要原因。解决方法需增加供气降压装置,设减压阀降低压差并增大薄膜面积。储罐氮封阀属于带指挥器操作式自力式阀。它可将公斤级的氮气压力降至千帕级供常压储罐使用,见图2。

动作原理是:储罐内压力降低,由大型执行机构阀膜对储罐压力感应。当储罐压力低于设定压力时,弹簧推动执行机构阀膜下行。执行机构下行推开指挥器,负载压力流人储罐。当负载压力下降,入口压力克服主弹簧的力打开主阀。

指挥阀相当于二次间接调节(动态调整),若直接通过一个主阀弹簧调节,调节范围很有限,但若通过指挥阀间接调节压力,即由指挥器的二次卷边膜片(卷边增大了膜面积)感受压力变化并对阀芯动作微调,压力精度和流通性能均佳。

氮封阀动作主要靠主弹簧定压,膜片的感应动作完成。要实现氮封阀的可靠有效运行,需加大膜片面积,提高其感应度。但采用大型执行机构阀膜,也要有限度,否则无限度增大阀膜面积,会造成氮封阀因瞬间供气量大而阀门频繁动作。为此应考虑储罐呼吸量确定阀膜面积并根据值限定阀门过流量。

3结语

氮封系统的失效原因涉及到储存介质、环境、氮封阀制作材料、选型尺寸等方面。在日常使用中要重点关注:

(1)储存介质的挥发性、化学性质,要考虑介质上游系统的操作条件。以此确定氮封阀的设定值。

(2)环境对氮封阀的影响:如沿海地区海水对阀体的腐蚀,潮湿地区大气腐蚀。阀的材质选取耐腐蚀材料。

(3)橡胶制品的限制条件:重点是橡胶制品的耐温、耐腐蚀性(含耐溶剂性)。

(4)氮封系统的安装要求:感应管安装距离进气管10倍管径以上,要垂直于罐顶安装。

(5)氮封系统的安装形式要求:每台储罐对应安装独立氮封系统。

(6)氮封阀的选用:考虑在满足储罐呼吸量的条件下,提高Cv值,从而增大执行机构阀膜面积,进而提高其感应灵敏度。不建议使用直接式自力式调节阀用于氮封阀。

(7)储罐氮封系统阀前后设压力表,有条件可增按故障诊断表,达到员工可以明了的判断及时自己解决氮封发的问题。

作 者:中国石油天然气股份有限公司广西石化分公司/屈威

参考文献:

[1]吴明等.油气储运自动化[M].北京:化学工业出版社,2006:165一l70.

[2]张希鹏等.炼油工艺学[M].北京石油工业出版社,1988:l17.

[3]李小刚等.金属大气腐蚀初期行为与机理[M].北京:科学出版社,2009:.6—10.

[4]于福州.金属材料的耐腐蚀性[M].北京:科学出版社,1982:63—7O.

f5]武兴华.自力式调节阀在氮封系统中的应用[J].扬子石油化工,2007,22(4):4—7.

[6]周剑.自力式调节阀的选择[J].石油化工自动化,2006,(3):89.

[7]SH/T3007—2007石油化工储运系统灌区设计规范[S].

版权所有 ©2018-2024 杭州杜伯拉阀门科技有限公司, 浙ICP备18052799号-9